自2004年《農業機械化促進法》實施以來,農業機械行業發展迅速,基本解決了產量不足的問題,也帶來了質量水平不高,有效供給不足的矛 盾。作為動力機械,拖拉機企業較多,同質化嚴重,且技術水平依然處于發達國家20世紀末的水平,發展步伐緩慢。為此,有必要開展國內外拖拉機先 進技術及我國拖拉機技術現狀的研究,準確把握國外先進拖拉機的技術、了 解我國拖拉機的發展水平、意識到存在的差距,為我國拖拉機技術的研究提 供參考,明確發展發現及技術路線,不斷提高我國拖拉機的技術水平,同時 也為其他農業機械的發展提供參考。

一、先進技術介紹

拖拉機屬于動力機械,作業高質高效是其根本發展方向。智能化、信息化、多功能是先進拖拉機體的主要特點,具體表現在電子控制技術、液壓技術、傳感器、控制策略、制造工藝等方面的應用。

1.1液壓技術

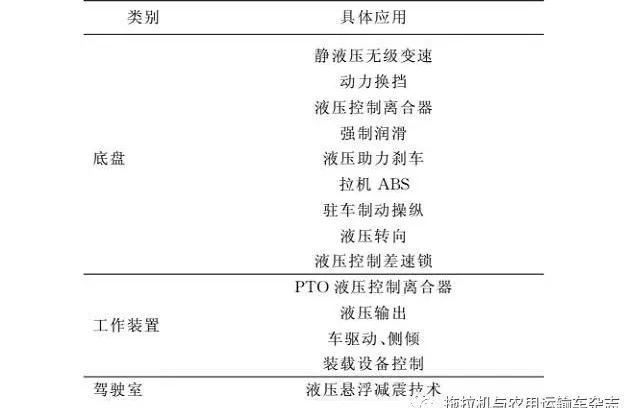

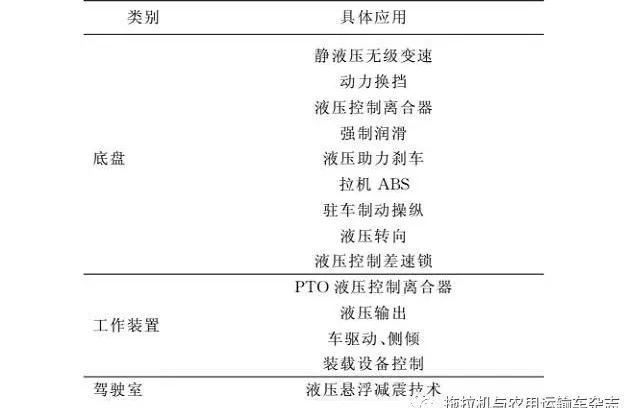

拖拉機上的液壓系統主要有液壓懸掛系統、液壓轉向系統、液壓傳動系系統、液壓潤滑系統及部 分液壓控制的操控系統等,具體應用有液壓提升、液壓輸出、液壓制動、液壓操控差速鎖、液壓離合器(PTO、變速箱)、液壓減震駕駛室等,主要應用如表1 所示。隨著機電液一體化技術的發展,液壓技術的應用水平直接決定了拖拉機的智能化水平,比如說電控液壓懸掛技術、電控液壓轉向或線控液壓轉向技術、液壓懸浮減震技術等,這些技術在國外已 經是較為成熟的技術。

1.2 電動拖拉機

電動拖拉機已有百余年的發展歷史,近些年隨著電池的性能得到提高,電動拖拉機的優點逐漸明顯。與傳統的燃油拖拉機相比,其扭矩較大,且可以實現無級變速,具有高效、底噪、低污染等優點。但針對電動拖拉機的能源管理技術、電機技術、控制技術等與拖拉機的滿足惡劣環境工作、續航時長高、安全性好等要求還有差距,其應用范圍仍然較窄。

2017年,在法國SIMA展上,約翰迪爾發布了其開發的純電動拖拉機:SESAM(SustainableEnergySupplyforAgriculturalMachines),該電動拖拉機已經完成田間作業試驗,功率為260 kW,可持續工作4 h或滿足55 km的運輸作業。以中國農業大學、南京農業大學為主的高校就電動拖拉機構、驅動系統、CAN總線傳輸、控制策略、試驗臺架進行了理論分析、仿真試驗、臺架試驗,取得了一定的研究成果,部分學者研究并試制了果園用小功率的電動拖拉機樣機,基本滿足果園旋耕、中耕、施肥等作業要求,但是中大功率的電動拖拉機仍無成熟樣機。2012年,中國拖拉機公司與美國公司合作開展電動拖拉機相關技術的研究,但至今未見關于推出樣機的相關信息。2018年由國家農機裝備創新中心研發的以自主知識產權的電控系統為核心,集成應用北斗導航、毫米波雷達、視覺等無人駕駛系統的國內第一臺純電動無人駕駛拖拉機進入人們視線,并已開始田間試驗階段。

1. 3 電控液壓懸掛

懸掛是拖拉機的關鍵組成部分,是實現拖拉機耕地、播種、施肥等作業功能的基本配置。早期,作業機具多以繩索或鏈條連接,直至19世紀30年代出現了液壓三點懸掛裝置,到現在拖拉機上已基本標配液壓懸掛系統。傳統的液壓懸掛采用機械液壓方式實現反饋控制,隨著傳感器技術的發展,反饋信號可以通過相應的傳感器來獲取,加上電子控制技術的應用,電控液壓懸掛技術逐漸成熟。電控液壓懸掛是指,數據采集系統通過力、位置、轉速等傳感器獲取拖拉機耕作時的耕作阻力、耕作深度、拖拉機滑轉率,并提高處理器輸出指令進而控制液壓油缸的伸縮實現控制懸掛的提升與下降,保證懸掛最佳的工作狀態或調整到預設的耕作位置,實現耕作深度的自動控制,現常用的液壓懸掛控制方式有力、位綜合控制或者力、位、滑轉率綜合控制。

電控液壓懸掛控制系統(EHR)技術較為成熟,在國外先進企業得到了廣泛應用,該系統在實現耕作深度自動控制的基礎上還可以實現故障診斷、主動減震、擴展控制、前提升器高度控制、接地壓力控制等功能。試驗表明,該系統控制誤差較小,精度較高。中國農業大學、南京農業大學、江蘇大學等高校就自動耕深控制技術的智能控制算法、CAN總線傳輸技術、多參數調節技術等進行了深入的研究,取得了豐富的理論成果,制作了樣機,取得了一定的研究成果。部分公司也推出了較為成熟的產品,其中悅達智能農業裝備有限公司在綜合市場與成本的前提下,研制了新型的適合中國國情的力位綜合控制的電控液壓懸掛系統。

1.4導航駕駛系統

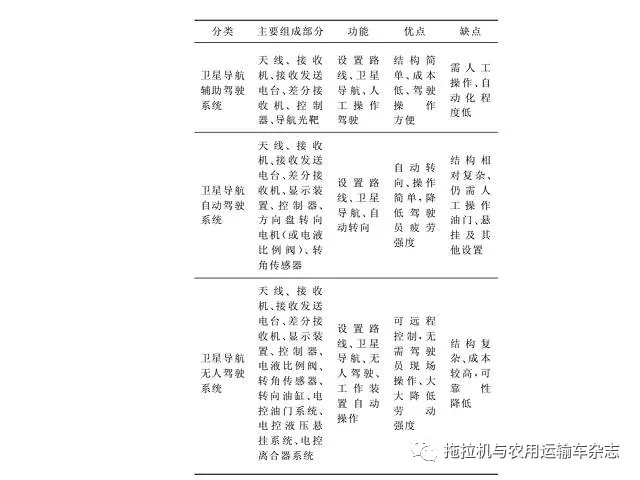

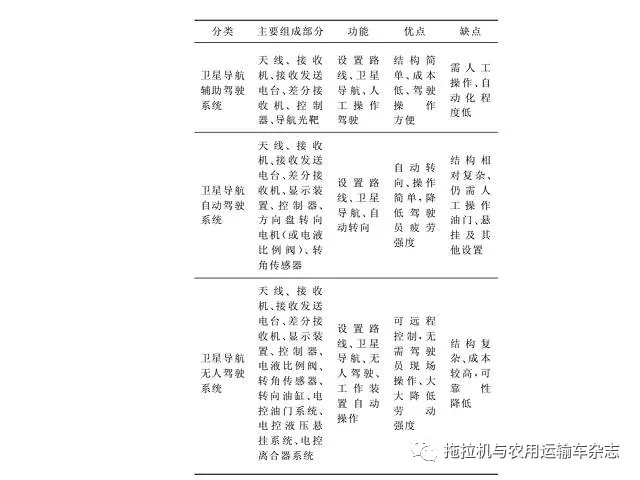

拖拉機自動導航駕駛具有直線行駛偏差小、滿足夜間作業、降低駕駛員疲勞強度、減少人力資源、提高作業效率等優點,是精準農業的基礎。實現拖拉機導航的方法有多種,包括衛星導航、視覺導航、電磁導航等,現在拖拉機上應用較多的就是衛星導航方法,自動導航駕駛技術的關鍵在于環境感知技術、地圖構建技術、路徑規劃技術、轉向控制技術等。根據駕駛的自動程度,拖拉機導航駕駛系統又可以分為輔助駕駛系統、自動駕駛系統、無人駕駛系統,各有優缺點,具體分類如表2所示。國外先進拖拉機企業現已有成熟的導航產品,且已實現模塊化,移植性較好,通過參數的調整設置,可以靈活的應用到不同的拖拉機上。

上世紀70年代美國發明GPS以來,其在農業上的應用范圍、方式得到不斷拓展。如今北斗導航系統工作衛星已達33顆,服務性能不斷提高,民用范圍逐漸擴大,基于北斗導航的自動駕駛拖拉機也在研發試用當中。中國農業大學、南京農業大學、華中農業大學、重慶理工大學等高校就自動導航轉向控制系統、控制決策方法、障礙物識別等關鍵技術進行了研究試驗,取得了豐富的理論成果。部分企業也推出了自動導航拖拉機,雷沃重工股份有限公司、中國一拖集團有限公司均推出了自主研發的自動導航拖拉機,以雷沃重工為例,其自動導航拖拉機可實現定位、導航、機具自動調節等功能,控制精度高,可滿足多種田間作業。

1.5駕駛室技術

傳統的拖拉機駕駛室較為簡易,以遮風擋雨為基本功能,如今拖拉機駕駛室在保證視野的基礎上更加注重安全性、舒適性、可靠性,更加智能化、信息化,可完成拖拉機的大部分信息顯示記錄、駕駛操控、機具控制、遠程通訊等功能。綜合來看,其先進性主要體現在如下幾個方面。

安全性是拖拉機駕駛室的基本要求,同樣也是先進性的體現。作為防護裝置,拖拉機駕駛室須滿足壓垮、側翻等強度要求,須有滿足逃生的緊急出口;視野需要滿足標準要求,后視鏡位置須合理,保證視野良好,滿足安全駕駛,可選裝攝像頭及輔助顯示系統;須安裝工作燈滿足夜間安全作業及照明需求;駕駛座須安裝安全帶;前擋風玻璃應為安全玻璃;內飾材料的阻燃性能需滿足標準要求。

駕駛舒適性上,先進的技術主要有:在駕駛室與車架的連接處加裝減振懸架、減震彈簧或阻尼裝置,降低整機的振動水平;方向盤及操縱桿件避振安裝,減少整機振動對手臂的沖擊,提高駕駛方向的準確性;安裝冷暖空調,可實現溫度、風速的控制;密封駕駛室,可滿足降低噪聲,隔斷沙塵、農藥的要求;減震駕駛座椅,可自主調整座椅的阻尼程度,降低整機振動對駕駛員身體直接沖擊。

操控人機工程上,先進性主要體現在:操縱按鈕、桿件、界面分類集中合理布置,方便駕駛員操縱使用;信息顯示儀表、警示燈布置簡潔明了,操作簡單、信息簡明;階梯扶手滿足標準要求的同時充分考慮到駕駛員活動自如、操作方便的要求;設置有副駕駛座、杯托、文件柜、音響系統、點煙器、遮陽簾等,滿足駕駛員多元需求。

智能化方面,先進性主要表現在駕駛室內實現拖拉機的大部分智能控制。控制按鈕、界面、桿件,顯示界面等已經是駕駛室的重要組成部分,且多數先進駕駛室將部分信息顯示界面設置于右前立柱,基本已經融為一體。部分拖拉機將大部分操作按鍵設置于與駕駛座為一體的扶手上,與座椅同步轉動,其基本上可以實現大部分的拖拉機功能的操作,十分智能、簡便。

以 CASE Magnum 系列拖拉機駕駛室為例,其配置減震懸架,可以隔離底盤振動,保證駕駛平穩;空氣懸浮系統的轉椅,可以40°右轉,實 現180°的全方位視野,駕駛室的控件也位于右上方,一切都在視野之內。

裝有 MultiControl扶手控制臺與ICP直觀控制面板,可選 AFSPro700TM 觸屏監視器,可隨駕駛座同步轉動,所有重要操作都集成在一個簡單的控制器上,可以實現速度選擇、換向、油門、地頭管理控制、電子遙控閥、后端掛接控制、PTO、操縱桿等功能。配備智能空調,可以實現溫度自動控制;方向盤可以傾斜并調節高度;右前立柱設有顯示與監控面板,顯示清晰、簡潔、易讀,綜合性能監視器可提供額外的反饋,包括拖拉機系統狀態、滑轉率、已耕作面積和維護提醒等,如果存在任何警告信息,顯示器會向駕駛員報警,并在必要時自動關閉發動機以保護機器。

1.6動力換擋

動力換擋是拖拉機上先進的動力傳動方案,其是機電液一體化技術在拖拉機的典型應用,其主要是利用電控液壓離合器、制動器,在不斷開動力傳動的前提下實現快速換擋。動力換擋技術克服了傳統傳動系統停頓換擋、動力中斷的缺點,更加方便快捷,提高了工作效率。動力換擋技術已有60余年的歷史,上世紀50年代末,動力換擋變速箱首次應用于卡特彼勒履帶拖拉機上,20世紀90年代,該技術在普遍應用在大功率或重型拖拉機上。動力換擋變速箱主要由機械傳動系統、液壓控制系統和電子控制系統三部分組成。技術難點主要在液壓技術及電子控制策略上。如今國外 先 進 農 機 企 業 該 技 術 已 經 成 熟,如 Case、JohnDeere、Claas、Challenger、Fendt、MasseyFerguson、Deutz-Fahr等,我國拖拉機企業在收購國外公司的基礎上開發出了自主的動力換擋技術,部分企業在積極的研發自主知識產權的動力換擋技術,即將開展型式試驗。

1.7無極變速

無極變速是指速比可連續變換。拖拉機作業環境惡劣,如果要達到較高的動力性及經濟性,便需要根據作業負荷或速度實時調整傳動系的傳動比,使發動機工作在傳動效率較高區間,經濟性較好,是拖拉機傳動技術發展的重要方向。

無級變速按傳動方式可以分為機械傳動、流體傳動、電氣傳動、液壓機械雙流傳動等。功率分流式無級變速傳動系已普遍使用,根據德國農業協會試驗研究,該方式較動力換擋變速箱作業燃油消耗率更低。

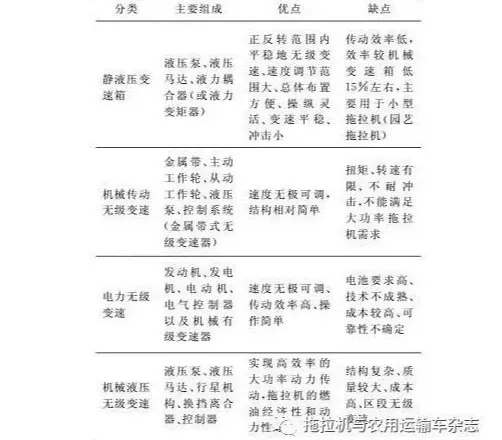

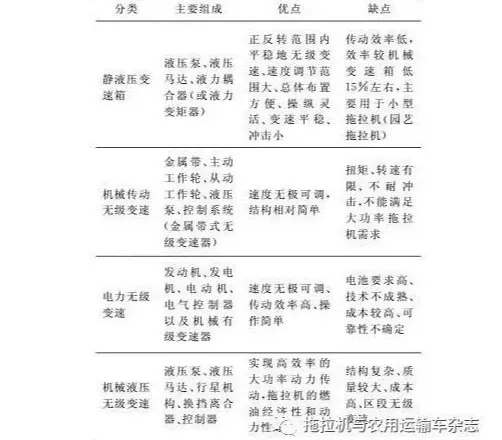

無級變速種類主要分為四類,具體情況如表3所示。

在日本、韓國等國家,其作業田塊面積不大,拖拉機以中小功率為主,其對大功率、大扭矩要求不高,主要采用靜液壓變速的無級變速。

如今,ACGO、CNH、JohnDeer、Claas、SameDeutz-Fahr等公司均推出了無級變速技術,技術路線略有區別。中國僅有一拖東方紅LW4004無級變速重型拖拉機以及常州東風農機集團有限公司的鏈條傳動的無級變速拖拉機,且東方紅 LW4004并沒有批量生產銷售,東風仍處于型式試驗階段。

1.8 電功率

隨著拖拉機智能化、大型化及作業機械復式化的發展,傳統的動力輸出軸和液壓輸出已經不能完全滿足動力供應的需求。在2007年,JohnDeere公司發布了提供電功率的拖拉機,2009年,Belarus公司也向市場推出了一臺配置電功率輸出的拖拉機。近幾年,ZF(ZFFriedrichshafenAG)公司研制出成熟的集成發電機解決方案:TERRA+,該系統最大可以提供70kW的電功率,更加節能高效。

1.9 拖拉機ABS

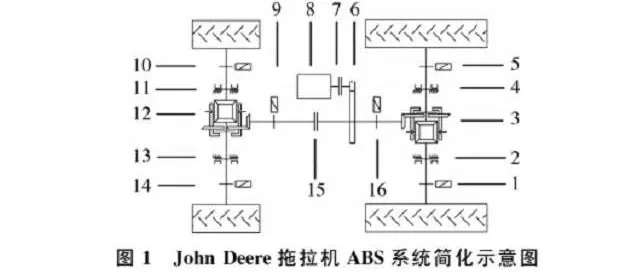

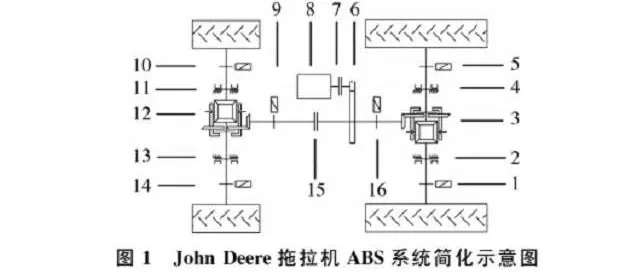

制動防抱死系統(ABS:AntilockBrakingSystem)是一種車輛剎車制動力控制系統,可防止制動時車輪抱死,保證車輛整機可轉向性。如今,拖拉機最大行駛速度較高(在中國拖拉機最高速度限制在40km/h,但一些國家高于此速度),尤其是掛車運輸或道路轉運行駛時,傳統制動系統便不能保證高速制動的安全,因此ABS制動系統有必要應用到高速拖拉機或專業拖拉機上,滿足高速行駛時的制定安全性。國外先進企業如 New Holland、JohnDeere、Deutz-Fahr等企業均已具備拖拉機ABS制動技術,且已可以應用到拖拉機上,我國在拖拉機ABS技術上基本沒有開展研究。

如圖1為John Deere的拖拉機ABS系統示意圖。其主要由輪速傳感器、制動單元、液壓系統(圖中未畫出)、控制單元(圖中未畫出)等組成,其可以根據各輪轉速、各制動單元液壓壓力控制控制閥的開閉,進而控制各輪的制動力,在防止車輪抱死的情況下實現車輪的最大減速度。

1.10 先進耕作系統

先進耕作系統是指在電子控制、液壓控制、傳感器、數據傳輸等基礎技術的基礎上,集成物聯網、衛星導航駕駛、能源管理、電控液壓懸掛等拖拉機技術,聯接人、拖拉機、土地、控制中心(包括基于手機的app軟件和基于電腦的控制中心),實現拖拉機各項功能的全面、精確、智能控制,其是基于拖拉機的精確農業,是拖拉機技術的高級階段。世界先進拖拉機企業在先進耕作系統的研究起步較早,已有十余年的歷史,由于其基礎技術與各項集成技術已經較為成熟,現階段先進耕作系統已經成功走向市場,代表了前沿的拖拉機技術。CaseIH耕作系統(AFSTM)為僅為典型的先進耕作系統,該系統主要由個模塊組成,分別是車輛控制、車輛導航、AFSTM農場管理軟件、AFSCNO-NECTTM遠程信息處理,各模塊分工明確,功能強大,可實現對整機的控制、自動導航駕駛、信息顯示存儲等基礎功能,同時還可以實現農田信息、作業情況、產量信息等的記錄,并在此數據的基礎上進行分析統計,幫助農場主或機手進行田間管理作業的正確決策,是物聯網的具體應用,是精確農業的載體。

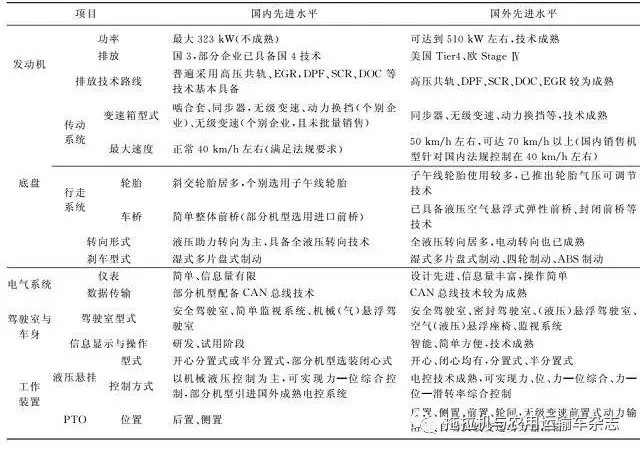

二、對比分析

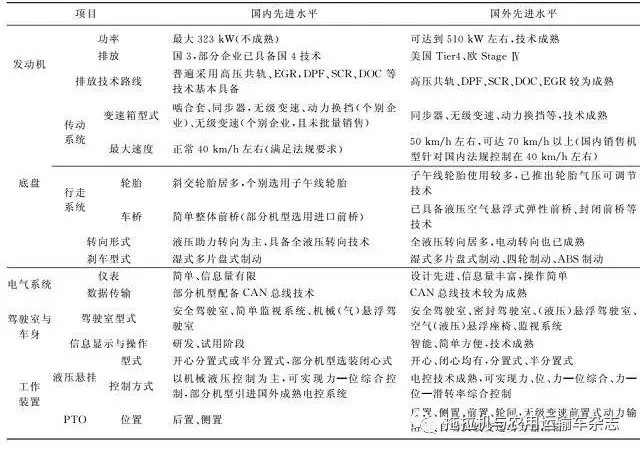

通過以上分析并進一步查閱文獻,在掌握國內外主流拖拉機產品技術特點的基礎上,分別就發動機、底盤、駕駛室與車身、工作裝置等部分分別就國內外拖拉機先進水平的拖拉機技術特點進行的總結概括,列出國內外主流拖拉機產品先進技術對比情況,如表4所示。

三、總結分析

經過上述先進技術分析以及國內外拖拉機主流技術對比,可以發現我國拖拉機技術水平較國外先進企業差距較大,主要在智能化與信息化上面,具體表現在智能控制策略、機電液一體化技術、制造工藝、人機工程等四個方面。

1)智能控制策略。智能控制策略是智能化、信息化拖拉機的核心,如自動導航駕駛、電控液壓懸掛、動力換擋、無級變速等技術,其關鍵也在于智能控制策略。國外先進企業在上述先進技術上均具有成熟的智能控制策略,如ACGO的無級變速器、CaseIH先進耕作系統(AFSTM)。我國部分高校及科研院所針對動力換擋、自動導航等技術進行了豐富的控制策略理論研究及臺架試驗,如基于模糊控制算法的耕深控制技術、基于模糊神經網絡的直線行走控制策略、無級變速拖拉機智能變速規律等,但是多處于研究階段,應用水平較低。

2)機電液一體化技術。我國拖拉機機電液一體化技術水平較差,從全液壓轉向液壓懸掛、動力換擋、無級變速、ABS到自動導航等技術均需要機械、電控、液壓等技術的有效結合,我國液壓技術相對落后,尤其是液壓閥可靠性有待提高。國外先進拖拉機,電子控制技術、液壓技術、控制策略運用成熟,引領拖拉機技術的發展,整體來看,我國拖拉機機電液一體化技術與國外仍存在較大差距。

3)制造工藝。我國拖拉機企業眾多,且多數為中小企業,部分還是以組裝為主的家庭作坊式工廠,且我國農機工業基礎較差,生產過程控制水平較低,對質量體系要求不高,工藝要求低,導致拖拉機整體裝備質量不高,直接結果就是振動、噪聲水平高,壽命下降,可靠性有待提高,維護成本高。

4)人機工程。我國拖拉機人機工程仍處于起步階段,國外先進拖拉機企業比較注重人機工程,尤其在駕駛室上面,可以協調操作顯示與安全性、舒適性于一體,振動、噪聲水平較小,駕駛員可以方面操作,大大降低勞動強度,提高了舒適性。

我國農業機械相關高校、科研院所或者拖拉機企業應該以《農機裝備發展行動方案(2016—2025)》的落實為契機,以《關于加快推進農業機械化和農機裝備產業轉型升級的指導意見》為指導,充分把握國家對新型高效農業機械,尤其是拖拉機提出的具體發展要求,以培養優質人才、提高科研投入、提升制造工藝、攻克關鍵技術為發展路線,加強關鍵零部件的研發力度,如傳感器、液壓閥、控制器等,集中精力攻克關鍵技術如無級變速技術、智能控制策略,進一步關注拖拉機人機工程,改善拖拉機的可靠性與舒適性,提高智能化、信息化水平,不斷提升我國拖拉機技術水平。

(來源:中國農機工業援引拖拉機與農用運輸車雜志)

一、先進技術介紹

拖拉機屬于動力機械,作業高質高效是其根本發展方向。智能化、信息化、多功能是先進拖拉機體的主要特點,具體表現在電子控制技術、液壓技術、傳感器、控制策略、制造工藝等方面的應用。

1.1液壓技術

拖拉機上的液壓系統主要有液壓懸掛系統、液壓轉向系統、液壓傳動系系統、液壓潤滑系統及部 分液壓控制的操控系統等,具體應用有液壓提升、液壓輸出、液壓制動、液壓操控差速鎖、液壓離合器(PTO、變速箱)、液壓減震駕駛室等,主要應用如表1 所示。隨著機電液一體化技術的發展,液壓技術的應用水平直接決定了拖拉機的智能化水平,比如說電控液壓懸掛技術、電控液壓轉向或線控液壓轉向技術、液壓懸浮減震技術等,這些技術在國外已 經是較為成熟的技術。

表1 液壓技術在拖拉機上的應用

1.2 電動拖拉機

電動拖拉機已有百余年的發展歷史,近些年隨著電池的性能得到提高,電動拖拉機的優點逐漸明顯。與傳統的燃油拖拉機相比,其扭矩較大,且可以實現無級變速,具有高效、底噪、低污染等優點。但針對電動拖拉機的能源管理技術、電機技術、控制技術等與拖拉機的滿足惡劣環境工作、續航時長高、安全性好等要求還有差距,其應用范圍仍然較窄。

2017年,在法國SIMA展上,約翰迪爾發布了其開發的純電動拖拉機:SESAM(SustainableEnergySupplyforAgriculturalMachines),該電動拖拉機已經完成田間作業試驗,功率為260 kW,可持續工作4 h或滿足55 km的運輸作業。以中國農業大學、南京農業大學為主的高校就電動拖拉機構、驅動系統、CAN總線傳輸、控制策略、試驗臺架進行了理論分析、仿真試驗、臺架試驗,取得了一定的研究成果,部分學者研究并試制了果園用小功率的電動拖拉機樣機,基本滿足果園旋耕、中耕、施肥等作業要求,但是中大功率的電動拖拉機仍無成熟樣機。2012年,中國拖拉機公司與美國公司合作開展電動拖拉機相關技術的研究,但至今未見關于推出樣機的相關信息。2018年由國家農機裝備創新中心研發的以自主知識產權的電控系統為核心,集成應用北斗導航、毫米波雷達、視覺等無人駕駛系統的國內第一臺純電動無人駕駛拖拉機進入人們視線,并已開始田間試驗階段。

1. 3 電控液壓懸掛

懸掛是拖拉機的關鍵組成部分,是實現拖拉機耕地、播種、施肥等作業功能的基本配置。早期,作業機具多以繩索或鏈條連接,直至19世紀30年代出現了液壓三點懸掛裝置,到現在拖拉機上已基本標配液壓懸掛系統。傳統的液壓懸掛采用機械液壓方式實現反饋控制,隨著傳感器技術的發展,反饋信號可以通過相應的傳感器來獲取,加上電子控制技術的應用,電控液壓懸掛技術逐漸成熟。電控液壓懸掛是指,數據采集系統通過力、位置、轉速等傳感器獲取拖拉機耕作時的耕作阻力、耕作深度、拖拉機滑轉率,并提高處理器輸出指令進而控制液壓油缸的伸縮實現控制懸掛的提升與下降,保證懸掛最佳的工作狀態或調整到預設的耕作位置,實現耕作深度的自動控制,現常用的液壓懸掛控制方式有力、位綜合控制或者力、位、滑轉率綜合控制。

電控液壓懸掛控制系統(EHR)技術較為成熟,在國外先進企業得到了廣泛應用,該系統在實現耕作深度自動控制的基礎上還可以實現故障診斷、主動減震、擴展控制、前提升器高度控制、接地壓力控制等功能。試驗表明,該系統控制誤差較小,精度較高。中國農業大學、南京農業大學、江蘇大學等高校就自動耕深控制技術的智能控制算法、CAN總線傳輸技術、多參數調節技術等進行了深入的研究,取得了豐富的理論成果,制作了樣機,取得了一定的研究成果。部分公司也推出了較為成熟的產品,其中悅達智能農業裝備有限公司在綜合市場與成本的前提下,研制了新型的適合中國國情的力位綜合控制的電控液壓懸掛系統。

1.4導航駕駛系統

拖拉機自動導航駕駛具有直線行駛偏差小、滿足夜間作業、降低駕駛員疲勞強度、減少人力資源、提高作業效率等優點,是精準農業的基礎。實現拖拉機導航的方法有多種,包括衛星導航、視覺導航、電磁導航等,現在拖拉機上應用較多的就是衛星導航方法,自動導航駕駛技術的關鍵在于環境感知技術、地圖構建技術、路徑規劃技術、轉向控制技術等。根據駕駛的自動程度,拖拉機導航駕駛系統又可以分為輔助駕駛系統、自動駕駛系統、無人駕駛系統,各有優缺點,具體分類如表2所示。國外先進拖拉機企業現已有成熟的導航產品,且已實現模塊化,移植性較好,通過參數的調整設置,可以靈活的應用到不同的拖拉機上。

表2基于衛星的拖拉機自動導航駕駛系統分類

上世紀70年代美國發明GPS以來,其在農業上的應用范圍、方式得到不斷拓展。如今北斗導航系統工作衛星已達33顆,服務性能不斷提高,民用范圍逐漸擴大,基于北斗導航的自動駕駛拖拉機也在研發試用當中。中國農業大學、南京農業大學、華中農業大學、重慶理工大學等高校就自動導航轉向控制系統、控制決策方法、障礙物識別等關鍵技術進行了研究試驗,取得了豐富的理論成果。部分企業也推出了自動導航拖拉機,雷沃重工股份有限公司、中國一拖集團有限公司均推出了自主研發的自動導航拖拉機,以雷沃重工為例,其自動導航拖拉機可實現定位、導航、機具自動調節等功能,控制精度高,可滿足多種田間作業。

1.5駕駛室技術

傳統的拖拉機駕駛室較為簡易,以遮風擋雨為基本功能,如今拖拉機駕駛室在保證視野的基礎上更加注重安全性、舒適性、可靠性,更加智能化、信息化,可完成拖拉機的大部分信息顯示記錄、駕駛操控、機具控制、遠程通訊等功能。綜合來看,其先進性主要體現在如下幾個方面。

安全性是拖拉機駕駛室的基本要求,同樣也是先進性的體現。作為防護裝置,拖拉機駕駛室須滿足壓垮、側翻等強度要求,須有滿足逃生的緊急出口;視野需要滿足標準要求,后視鏡位置須合理,保證視野良好,滿足安全駕駛,可選裝攝像頭及輔助顯示系統;須安裝工作燈滿足夜間安全作業及照明需求;駕駛座須安裝安全帶;前擋風玻璃應為安全玻璃;內飾材料的阻燃性能需滿足標準要求。

駕駛舒適性上,先進的技術主要有:在駕駛室與車架的連接處加裝減振懸架、減震彈簧或阻尼裝置,降低整機的振動水平;方向盤及操縱桿件避振安裝,減少整機振動對手臂的沖擊,提高駕駛方向的準確性;安裝冷暖空調,可實現溫度、風速的控制;密封駕駛室,可滿足降低噪聲,隔斷沙塵、農藥的要求;減震駕駛座椅,可自主調整座椅的阻尼程度,降低整機振動對駕駛員身體直接沖擊。

操控人機工程上,先進性主要體現在:操縱按鈕、桿件、界面分類集中合理布置,方便駕駛員操縱使用;信息顯示儀表、警示燈布置簡潔明了,操作簡單、信息簡明;階梯扶手滿足標準要求的同時充分考慮到駕駛員活動自如、操作方便的要求;設置有副駕駛座、杯托、文件柜、音響系統、點煙器、遮陽簾等,滿足駕駛員多元需求。

智能化方面,先進性主要表現在駕駛室內實現拖拉機的大部分智能控制。控制按鈕、界面、桿件,顯示界面等已經是駕駛室的重要組成部分,且多數先進駕駛室將部分信息顯示界面設置于右前立柱,基本已經融為一體。部分拖拉機將大部分操作按鍵設置于與駕駛座為一體的扶手上,與座椅同步轉動,其基本上可以實現大部分的拖拉機功能的操作,十分智能、簡便。

以 CASE Magnum 系列拖拉機駕駛室為例,其配置減震懸架,可以隔離底盤振動,保證駕駛平穩;空氣懸浮系統的轉椅,可以40°右轉,實 現180°的全方位視野,駕駛室的控件也位于右上方,一切都在視野之內。

裝有 MultiControl扶手控制臺與ICP直觀控制面板,可選 AFSPro700TM 觸屏監視器,可隨駕駛座同步轉動,所有重要操作都集成在一個簡單的控制器上,可以實現速度選擇、換向、油門、地頭管理控制、電子遙控閥、后端掛接控制、PTO、操縱桿等功能。配備智能空調,可以實現溫度自動控制;方向盤可以傾斜并調節高度;右前立柱設有顯示與監控面板,顯示清晰、簡潔、易讀,綜合性能監視器可提供額外的反饋,包括拖拉機系統狀態、滑轉率、已耕作面積和維護提醒等,如果存在任何警告信息,顯示器會向駕駛員報警,并在必要時自動關閉發動機以保護機器。

1.6動力換擋

動力換擋是拖拉機上先進的動力傳動方案,其是機電液一體化技術在拖拉機的典型應用,其主要是利用電控液壓離合器、制動器,在不斷開動力傳動的前提下實現快速換擋。動力換擋技術克服了傳統傳動系統停頓換擋、動力中斷的缺點,更加方便快捷,提高了工作效率。動力換擋技術已有60余年的歷史,上世紀50年代末,動力換擋變速箱首次應用于卡特彼勒履帶拖拉機上,20世紀90年代,該技術在普遍應用在大功率或重型拖拉機上。動力換擋變速箱主要由機械傳動系統、液壓控制系統和電子控制系統三部分組成。技術難點主要在液壓技術及電子控制策略上。如今國外 先 進 農 機 企 業 該 技 術 已 經 成 熟,如 Case、JohnDeere、Claas、Challenger、Fendt、MasseyFerguson、Deutz-Fahr等,我國拖拉機企業在收購國外公司的基礎上開發出了自主的動力換擋技術,部分企業在積極的研發自主知識產權的動力換擋技術,即將開展型式試驗。

1.7無極變速

無極變速是指速比可連續變換。拖拉機作業環境惡劣,如果要達到較高的動力性及經濟性,便需要根據作業負荷或速度實時調整傳動系的傳動比,使發動機工作在傳動效率較高區間,經濟性較好,是拖拉機傳動技術發展的重要方向。

無級變速按傳動方式可以分為機械傳動、流體傳動、電氣傳動、液壓機械雙流傳動等。功率分流式無級變速傳動系已普遍使用,根據德國農業協會試驗研究,該方式較動力換擋變速箱作業燃油消耗率更低。

無級變速種類主要分為四類,具體情況如表3所示。

表3 拖拉機無極變速器型式對比

在日本、韓國等國家,其作業田塊面積不大,拖拉機以中小功率為主,其對大功率、大扭矩要求不高,主要采用靜液壓變速的無級變速。

如今,ACGO、CNH、JohnDeer、Claas、SameDeutz-Fahr等公司均推出了無級變速技術,技術路線略有區別。中國僅有一拖東方紅LW4004無級變速重型拖拉機以及常州東風農機集團有限公司的鏈條傳動的無級變速拖拉機,且東方紅 LW4004并沒有批量生產銷售,東風仍處于型式試驗階段。

1.8 電功率

隨著拖拉機智能化、大型化及作業機械復式化的發展,傳統的動力輸出軸和液壓輸出已經不能完全滿足動力供應的需求。在2007年,JohnDeere公司發布了提供電功率的拖拉機,2009年,Belarus公司也向市場推出了一臺配置電功率輸出的拖拉機。近幾年,ZF(ZFFriedrichshafenAG)公司研制出成熟的集成發電機解決方案:TERRA+,該系統最大可以提供70kW的電功率,更加節能高效。

1.9 拖拉機ABS

制動防抱死系統(ABS:AntilockBrakingSystem)是一種車輛剎車制動力控制系統,可防止制動時車輪抱死,保證車輛整機可轉向性。如今,拖拉機最大行駛速度較高(在中國拖拉機最高速度限制在40km/h,但一些國家高于此速度),尤其是掛車運輸或道路轉運行駛時,傳統制動系統便不能保證高速制動的安全,因此ABS制動系統有必要應用到高速拖拉機或專業拖拉機上,滿足高速行駛時的制定安全性。國外先進企業如 New Holland、JohnDeere、Deutz-Fahr等企業均已具備拖拉機ABS制動技術,且已可以應用到拖拉機上,我國在拖拉機ABS技術上基本沒有開展研究。

如圖1為John Deere的拖拉機ABS系統示意圖。其主要由輪速傳感器、制動單元、液壓系統(圖中未畫出)、控制單元(圖中未畫出)等組成,其可以根據各輪轉速、各制動單元液壓壓力控制控制閥的開閉,進而控制各輪的制動力,在防止車輪抱死的情況下實現車輪的最大減速度。

1.10 先進耕作系統

先進耕作系統是指在電子控制、液壓控制、傳感器、數據傳輸等基礎技術的基礎上,集成物聯網、衛星導航駕駛、能源管理、電控液壓懸掛等拖拉機技術,聯接人、拖拉機、土地、控制中心(包括基于手機的app軟件和基于電腦的控制中心),實現拖拉機各項功能的全面、精確、智能控制,其是基于拖拉機的精確農業,是拖拉機技術的高級階段。世界先進拖拉機企業在先進耕作系統的研究起步較早,已有十余年的歷史,由于其基礎技術與各項集成技術已經較為成熟,現階段先進耕作系統已經成功走向市場,代表了前沿的拖拉機技術。CaseIH耕作系統(AFSTM)為僅為典型的先進耕作系統,該系統主要由個模塊組成,分別是車輛控制、車輛導航、AFSTM農場管理軟件、AFSCNO-NECTTM遠程信息處理,各模塊分工明確,功能強大,可實現對整機的控制、自動導航駕駛、信息顯示存儲等基礎功能,同時還可以實現農田信息、作業情況、產量信息等的記錄,并在此數據的基礎上進行分析統計,幫助農場主或機手進行田間管理作業的正確決策,是物聯網的具體應用,是精確農業的載體。

二、對比分析

通過以上分析并進一步查閱文獻,在掌握國內外主流拖拉機產品技術特點的基礎上,分別就發動機、底盤、駕駛室與車身、工作裝置等部分分別就國內外拖拉機先進水平的拖拉機技術特點進行的總結概括,列出國內外主流拖拉機產品先進技術對比情況,如表4所示。

表4國內外主流拖拉機產品先進技術對比

三、總結分析

經過上述先進技術分析以及國內外拖拉機主流技術對比,可以發現我國拖拉機技術水平較國外先進企業差距較大,主要在智能化與信息化上面,具體表現在智能控制策略、機電液一體化技術、制造工藝、人機工程等四個方面。

1)智能控制策略。智能控制策略是智能化、信息化拖拉機的核心,如自動導航駕駛、電控液壓懸掛、動力換擋、無級變速等技術,其關鍵也在于智能控制策略。國外先進企業在上述先進技術上均具有成熟的智能控制策略,如ACGO的無級變速器、CaseIH先進耕作系統(AFSTM)。我國部分高校及科研院所針對動力換擋、自動導航等技術進行了豐富的控制策略理論研究及臺架試驗,如基于模糊控制算法的耕深控制技術、基于模糊神經網絡的直線行走控制策略、無級變速拖拉機智能變速規律等,但是多處于研究階段,應用水平較低。

2)機電液一體化技術。我國拖拉機機電液一體化技術水平較差,從全液壓轉向液壓懸掛、動力換擋、無級變速、ABS到自動導航等技術均需要機械、電控、液壓等技術的有效結合,我國液壓技術相對落后,尤其是液壓閥可靠性有待提高。國外先進拖拉機,電子控制技術、液壓技術、控制策略運用成熟,引領拖拉機技術的發展,整體來看,我國拖拉機機電液一體化技術與國外仍存在較大差距。

3)制造工藝。我國拖拉機企業眾多,且多數為中小企業,部分還是以組裝為主的家庭作坊式工廠,且我國農機工業基礎較差,生產過程控制水平較低,對質量體系要求不高,工藝要求低,導致拖拉機整體裝備質量不高,直接結果就是振動、噪聲水平高,壽命下降,可靠性有待提高,維護成本高。

4)人機工程。我國拖拉機人機工程仍處于起步階段,國外先進拖拉機企業比較注重人機工程,尤其在駕駛室上面,可以協調操作顯示與安全性、舒適性于一體,振動、噪聲水平較小,駕駛員可以方面操作,大大降低勞動強度,提高了舒適性。

我國農業機械相關高校、科研院所或者拖拉機企業應該以《農機裝備發展行動方案(2016—2025)》的落實為契機,以《關于加快推進農業機械化和農機裝備產業轉型升級的指導意見》為指導,充分把握國家對新型高效農業機械,尤其是拖拉機提出的具體發展要求,以培養優質人才、提高科研投入、提升制造工藝、攻克關鍵技術為發展路線,加強關鍵零部件的研發力度,如傳感器、液壓閥、控制器等,集中精力攻克關鍵技術如無級變速技術、智能控制策略,進一步關注拖拉機人機工程,改善拖拉機的可靠性與舒適性,提高智能化、信息化水平,不斷提升我國拖拉機技術水平。

(來源:中國農機工業援引拖拉機與農用運輸車雜志)

農先鋒網聲明:凡資訊來源注明為其他媒體來源的信息,均為轉載自其他媒體,并不代表本網站贊同其觀點,也不代表本網站對其真實性負責。您若對該文章內容有任何疑問或質疑,請立即與網站(www.n3c8.cn)聯系,本網站將迅速給您回應并做處理。

聯系郵箱:3267146135@qq.com

聯系郵箱:3267146135@qq.com